在當今制造業的舞臺上,數控加工以其卓越的自動化優勢,成為推動工業發展的強大動力。

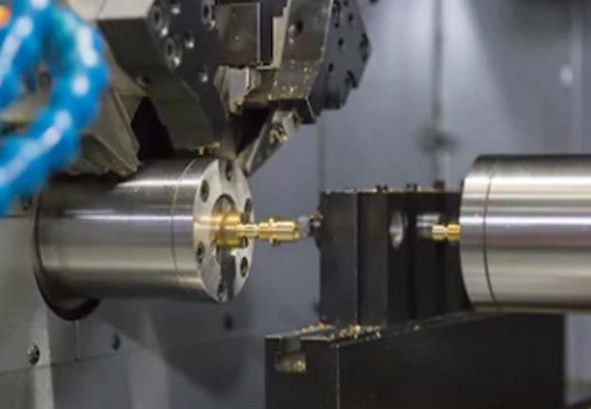

數控加工的自動化首先體現在高效的生產效率上。數控機床能夠按照預先編寫好的程序,連續、穩定地進行加工操作。無需像傳統加工方式那樣頻繁地進行人工調整和中斷操作,大大減少了停機時間。例如,在汽車零部件的批量生產中,數控加工設備可以日夜不停地運轉,快速地制造出大量高精度的零件。同時,數控加工的高速切削能力也是傳統加工無法比擬的。高轉速的主軸和快速的進給速度,使得加工過程如同疾風驟雨般迅速,極大地縮短了加工周期,提高了單位時間內的產量。

精度控制是數控加工自動化的又一顯著優勢。數控系統能夠精確地控制機床的運動軌跡和位置,確保加工精度達到極高的水平。通過精密的編程,可以實現復雜形狀零件的高精度加工,誤差可以控制在極小的范圍內。而且,數控機床采用先進的反饋裝置,實時監測機床的運動狀態,一旦出現偏差,能夠立即進行調整,保證加工精度的穩定性。這種高精度的加工能力,對于航空航天、醫療器械等對精度要求極高的領域來說,至關重要。

數控加工還大大降低了勞動強度。傳統的機械加工需要操作人員進行繁重的體力勞動,長時間的操作容易導致疲勞和失誤。而數控加工實現了自動化生產,操作人員只需進行程序編制、設備監控和簡單的維護工作。這不僅減少了人工干預,降低了勞動強度,還改善了工作環境。數控加工設備通常配備有良好的防護裝置和排屑系統,能夠有效減少噪音、粉塵和切屑飛濺,為操作人員提供一個更加安全、舒適的工作環境。

在加工靈活性方面,數控加工也表現出色。通過計算機編程,可以快速地實現復雜零件的加工,并且對于不同的加工需求,只需修改程序即可,無需更換大量的工裝夾具。這種快速編程和修改的能力,使得數控加工在新產品開發和小批量多品種生產中具有極大的優勢。此外,現代數控機床的多軸聯動加工能力,更是為復雜形狀零件的加工提供了無限可能。例如,五軸聯動加工中心可以在一次裝夾中完成復雜曲面零件的加工,大大提高了加工效率和精度。

最后,數控加工便于生產管理。數控機床能夠實時采集生產數據,如加工時間、刀具壽命、加工數量等,為生產管理提供準確的信息。企業可以根據這些數據進行分析和優化,合理安排生產計劃,提高生產效率和質量。同時,數控加工可以與其他自動化設備和生產管理系統集成,實現智能化生產,提高生產的協同性和管理效率。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。

CNC表面處理工藝全解析:15種方法實現高光與耐腐蝕最佳平衡

本文詳細解析15種CNC表面處理工藝,包括陽極氧化、噴涂、拋光等方法的優缺點,幫助您根據耐腐蝕性、高光效果和成本選擇最佳方案。

本文深入解析3軸與5軸CNC加工的核心差異,從加工精度、復雜零件處理能力到生產效率進行全面對比,提供科學選型指南。

五軸CNC加工如何提升醫療零件精度與生物相容性?全面解析核心優勢

本文深入解析五軸CNC加工技術在醫療精密零件制造中的核心優勢,包括多角度加工精度、生物相容性保障及與傳統加工方式的對比分析。

本文深入解析電解拋光與陽極處理兩種工藝的技術原理及適用場景,幫助根據材料特性與使用需求合理選擇表面處理方案,提升零件性能與壽命。