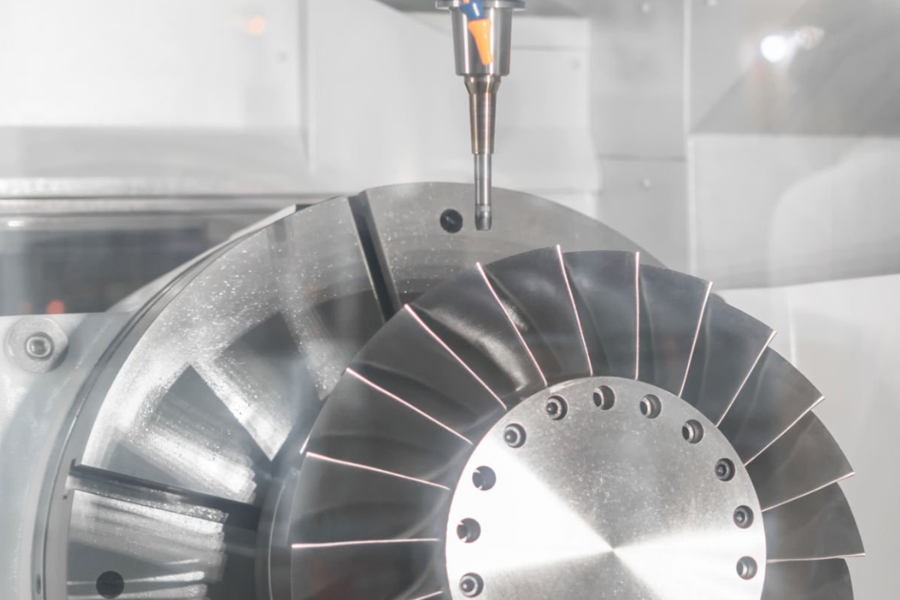

在精密制造領域,“毫米級精度”早已無法滿足需求,從航空航天的發動機葉片到醫療設備的人工關節,從汽車模具的復雜型腔到電子元件的微型結構,都對加工精度提出“微米級”要求。但傳統加工模式卻長期受困于三大難題:復雜零件需多次裝夾導致精度累積誤差,多工序切換浪費大量生產時間,特殊角度加工需定制工裝夾具——而五軸加工中心,正以“多軸聯動、一次成型、高精度穩定輸出”的核心能力,成為突破這些瓶頸的關鍵裝備。

從企業生產痛點來看,傳統加工設備的局限早已制約發展。某航空零部件企業曾為加工一款曲面葉片,需用立式銑床、臥式車床分5次裝夾,每次裝夾都要重新校準基準,最終成品精度僅能達到0.02mm,且合格率不足70%;某醫療設備廠加工人工髖關節時,因球面弧度需多角度加工,不得不定制3套專用夾具,不僅成本高,還導致生產周期延長至15天/件。而五軸加工中心通過“X、Y、Z三軸線性運動+A、C兩軸旋轉運動”的聯動控制,可實現對零件的“全方位包裹式加工”:以航空葉片為例,只需一次裝夾固定,系統便能自動完成曲面銑削、倒角、鉆孔等所有工序,避免裝夾誤差疊加,成品精度可穩定控制在0.005mm以內,合格率直接提升至98%以上。

更關鍵的是,五軸加工中心能大幅提升精密加工的效率與柔性。傳統設備加工復雜零件時,工序切換需人工搬運、重新定位,單班產能往往不足20件;而五軸加工中心通過數控系統自動調用刀具庫(可容納20-40把刀具),并根據零件3D模型自動生成加工路徑,無需人工干預即可完成多工序連續加工。某汽車模具企業引入五軸加工中心后,加工一套新能源汽車電池殼模具的時間從過去的72小時縮短至24小時,單班產能提升3倍;同時,該設備還具備快速換產能力——上午加工鋁合金模具,下午只需在系統中調取新的加工參數,即可切換至碳纖維零件加工,無需更換夾具,完美適配多品種、小批量的精密加工需求。

從實踐應用場景來看,五軸加工中心的適配性覆蓋多個精密制造領域:在航空航天領域,可加工發動機燃燒室、渦輪盤等復雜異形件,解決高溫合金材料難加工的問題;在醫療領域,能精準加工鈦合金人工關節、牙科種植體,確保生物相容性與貼合度;在電子領域,可完成5G基站濾波器的微型腔體加工,滿足高頻信號傳輸的精度要求。某電子元件企業曾用五軸加工中心加工一款微型傳感器外殼(尺寸僅10mm×8mm),不僅實現了0.003mm的孔徑精度,還通過高速主軸(轉速達15000rpm)避免了薄壁零件加工時的變形問題,解決了長期困擾的“微型件易損壞”難題。

從企業落地角度看,五軸加工中心的“實用性”無需擔心:首先,設備支持與主流CAD/CAM軟件(如UG、Mastercam)對接,企業無需更換現有設計系統,只需對操作人員進行1-2周的專項培訓,即可上手操作;其次,針對中小企業的預算顧慮,市場上已出現“中小規格五軸加工中心”,占地面積與傳統立式銑床相當,且支持“分期付款”“以租代買”模式,降低初始投入壓力;最后,設備的維護成本可控——優質供應商會提供定期巡檢服務,核心部件(如主軸、導軌)保修期長達3年,避免因設備故障影響生產。

在“中國制造2025”推動高端裝備升級的背景下,五軸加工中心已不再是“高端裝備的象征”,而是精密制造企業提升競爭力的“必需品”。它不僅能解決當下加工精度、效率的痛點,更能幫助企業承接高附加值訂單,搶占高端市場份額。對于追求“精耕細作”的制造企業而言,引入五軸加工中心,既是突破生產瓶頸的務實選擇,更是邁向精密制造更高水平的必經之路。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。

CNC表面處理工藝全解析:15種方法實現高光與耐腐蝕最佳平衡

本文詳細解析15種CNC表面處理工藝,包括陽極氧化、噴涂、拋光等方法的優缺點,幫助您根據耐腐蝕性、高光效果和成本選擇最佳方案。

本文深入解析3軸與5軸CNC加工的核心差異,從加工精度、復雜零件處理能力到生產效率進行全面對比,提供科學選型指南。

五軸CNC加工如何提升醫療零件精度與生物相容性?全面解析核心優勢

本文深入解析五軸CNC加工技術在醫療精密零件制造中的核心優勢,包括多角度加工精度、生物相容性保障及與傳統加工方式的對比分析。

本文深入解析電解拋光與陽極處理兩種工藝的技術原理及適用場景,幫助根據材料特性與使用需求合理選擇表面處理方案,提升零件性能與壽命。