在高端制造領域,精密機械加工是將圖紙轉化為高精度實體的關鍵環節。從航空航天的復雜結構件到醫療器械的微型零部件,數控精密加工技術通過毫米級精度控制與智能化工藝,為現代工業提供了可靠的底層支撐。本文從技術原理、應用場景及工藝優勢出發,解析精密機械加工如何賦能高端制造升級。

精密機械加工的技術內核:從傳統到智能的演進

精密機械加工以 “精度” 為核心,通過數控系統(CNC)實現對加工過程的精準控制。其核心技術包括:

1. 多軸聯動加工

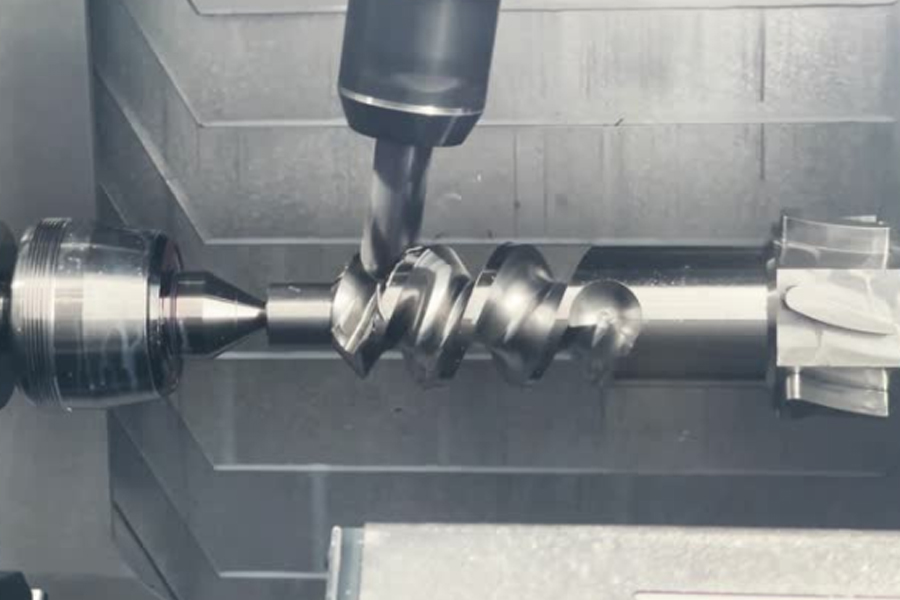

● 通過 3 軸、4 軸至 5 軸聯動技術,實現復雜曲面零件的一次成型加工,避免傳統多工序轉接帶來的精度誤差。

2. 智能補償技術

● 針對機床熱變形、刀具磨損等動態誤差,通過傳感器實時采集數據并導入算法模型,自動調整加工參數,將尺寸精度控制在微米級(μm)水平,滿足醫療器械對植入部件的嚴苛要求。

3. 材料適配工藝

● 針對鈦合金、高溫合金、碳纖維復合材料等難加工材料,開發專用刀具路徑與冷卻方案。例如,在加工航空發動機鈦合金葉片時,通過高壓內冷技術減少切削熱,避免材料熱應力變形。

多元應用場景:精密零件的工業足跡

1. 航空航天:可靠性優先的極致追求

● 起落架結構件:通過數控精密加工實現高強度鋁合金材料的輕量化設計,在保證載荷能力的同時降低整機重量;

● 航電系統微型零件:如連接器插針,需達到 0.001mm 級的同心度精度,確保信號傳輸的穩定性。

2. 醫療器械:安全與精度的雙重標準

● 骨科植入物:人工關節假體的表面粗糙度需控制在 Ra0.2 以下,通過精密磨削工藝實現仿生學設計,減少人體排異反應;

● 醫學影像設備:CT 機的旋轉機架部件需滿足 0.01° 的定位精度,確保斷層掃描圖像的清晰度。

3. 電子通訊:微型化與集成化的技術挑戰

● 5G 基站濾波器:鋁合金腔體零件的尺寸公差需控制在 ±0.02mm 以內,通過高速數控銑削實現微小孔系的精密加工;

● 消費電子結構件:手機攝像頭模組的不銹鋼支架,需通過精密車銑復合加工實現 0.1mm 級的薄壁結構成型,滿足超薄機身設計需求。

精度背后的制造哲學

精密機械加工的本質,是通過技術創新將 “毫米級” 的精度要求轉化為可量產的工業標準。從航空航天的 “大國重器” 到醫療器械的 “民生剛需”,每一個精密零件的背后,都是材料科學、數控技術與質量管控的深度融合。對于高端制造企業而言,選擇具備全流程精密加工能力的合作伙伴,不僅是獲取合格零件,更是為產品性能與可靠性筑牢技術基石。

精密數控加工技術是通過數字控制系統提高高精度機床的加工精度,包括汽車、切削、切削、電火花等工序,實現從基本編程到全過程仿真的升級,為航天工程、醫療設備、半導體等精度嚴格的領域提供了技術適用。

精密加工技術正重塑醫用精密設備設計理念與性能邊界,為醫療設備功能創新提供底層支撐。超精密材料加工拓寬醫用材料應用邊界,激光微加工提高植入器械生物相容性。納米級精度控制革新微創手術器械性能。

CNC 精密加工在現代制造業中扮演關鍵角色,通過高精度、高可靠性的加工能力,為醫療行業提供高質量的加工解決方案。與傳統加工方式相比,CNC 精密加工具有自動化程度高、加工效率穩定、可重復性強等特點。